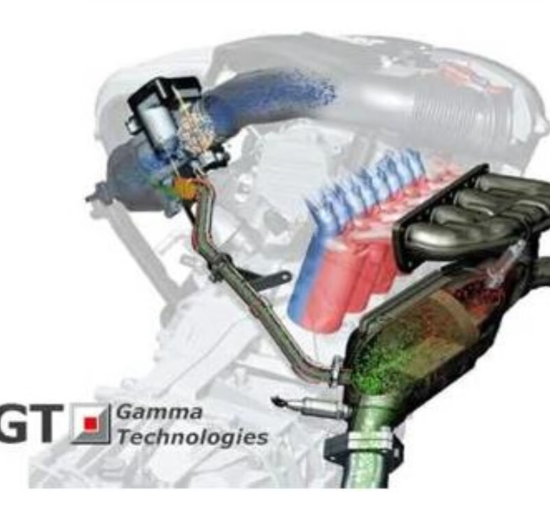

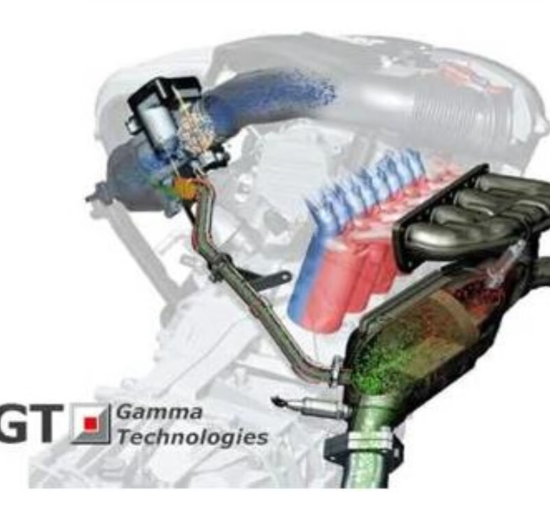

GT-Suite燃烧室建模详细步骤?

软件: gtsuite

GT-Suite燃烧室建模详细步骤

GT-Suite中燃烧室建模需结合几何构建、网格划分、模型配置三大核心环节,以下是具体步骤(以GT-POWER模块为例,涵盖零维/准维/多维模型):

一、前期准备:收集燃烧室基础数据

在建模前需明确燃烧室的关键参数,确保模型准确性:

几何参数:燃烧室形状(半球形、楔形、盆形等)、气缸直径、活塞顶间隙、气门座角度、喷油嘴位置(角度/高度)、进气道/排气道结构尺寸;

材料参数:气缸盖、活塞、缸套的材料(如铸铁、铝合金)及导热系数;

边界条件:冷却水温度、机油温度、进气温度/压力、燃油特性(十六烷值、辛烷值);

性能目标:目标压缩比、指示热效率、排放限值(NOx、CO、HC)。

二、几何建模:构建燃烧室三维模型

GT-Suite本身具备基础几何建模功能,复杂燃烧室建议通过GEM3D模块(集成于GT-SUITE)导入CAD数模,步骤如下:

启动GEM3D模块:在GT-SUITE中选择“Tools→GEM3D”,打开几何前处理界面;

导入CAD数模:支持CATIA、UG、ProE等格式,导入后检查模型完整性(如是否存在破面、重叠);

简化几何:删除不影响流动/燃烧的特征(如倒圆角、小孔),减少网格数量;

导出至GT-POWER:将简化后的几何保存为GT-POWER兼容格式(如.gem3d),导入至“Geometry”模块。

三、网格划分:生成高质量计算网格

网格质量直接影响仿真精度,GT-POWER采用一维交错网格(标量在网格中心,矢量在网格边界),步骤如下:

划分燃烧室子体积:将燃烧室划分为多个规则子体积(如圆柱、长方体),确保子体积之间无重叠、无缝隙;

设置网格参数:

全局网格尺寸:根据燃烧室尺寸调整(如气缸直径100mm,网格尺寸取5-10mm);

局部加密:在关键区域(如喷油嘴附近、活塞顶凹坑、气门座)加密网格(尺寸缩小至2-5mm),捕捉流动/燃烧细节;

生成交错网格:GT-POWER自动将子体积离散为交错网格,检查网格质量(如正交性、扭曲度),确保无负体积。

四、模型配置:选择燃烧模型与参数

GT-POWER提供零维、准维、多维三种燃烧模型,需根据分析目标选择:

1. 零维模型(Wiebe模型)

适用于快速评估燃烧性能(如放热率、指示功),步骤如下:

在“EngHeatRel”模块中添加“Wiebe Combustion”模型;

输入参数:

燃烧始点(θSOI):根据实验或经验设定(如汽油机-10°~10°ATDC,柴油机-20°~-5°ATDC);

燃烧持续期(Δθ):通过实验数据或经验公式估算(如汽油机Δθ≈20°~40°ATDC,柴油机Δθ≈30°~60°ATDC);

Wiebe指数(m):反映放热率曲线形状(m=1~5,m越大燃烧越柔和,汽油机取1.5~2.5,柴油机取3~4);

燃烧比例(x₁、x₂):定义燃烧起始(x₁)和结束(x₂)的角度范围(如x₁=θSOI+5°,x₂=θSOI+Δθ)。

2. 准维模型(火焰几何模型)

适用于模拟火焰传播过程(如汽油机火焰前锋形状、柴油机喷雾燃烧),步骤如下:

在“FlameGeometryObject”模块中定义火焰几何特征(如火焰前锋半径、传播速度);

关联“SparkTiming”模块,设置点火正时(如汽油机点火正时为上止点前10°~20°);

输入湍流参数(如湍流强度、涡流比),影响火焰传播速度(湍流强度越高,火焰传播越快)。

3. 多维模型(一维-三维耦合)

适用于详细模拟燃烧室内的三维流动与燃烧(如GDI发动机喷雾、柴油机湍流燃烧),需结合CONVERGE模块:

在GT-POWER中设置边界条件(如进气流量、燃油喷射率、气缸压力),导出至CONVERGE;

在CONVERGE中构建三维燃烧室网格(采用自适应网格技术AMR,细化喷雾、火焰区域);

配置喷雾模型(如欧拉-拉格朗日模型,模拟燃油液滴破碎、蒸发)、燃烧模型(如详细化学反应机理,如GRI-Mech 3.0);

耦合GT-POWER的一维边界条件,进行联合仿真。

五、边界条件与初始条件设置

边界条件:

进气边界:设置进气流量(如稳态工况下的体积流量)、进气温度/压力;

排气边界:设置排气背压(如大气压力或涡轮增压器后的压力);

冷却边界:设置冷却水温度(如80~90℃)、机油温度(如40~60℃);

初始条件:

气缸初始压力:通常设为大气压力(0.1MPa);

气缸初始温度:设为进气温度(如25℃);

GT-Suite中燃烧室建模需结合几何构建、网格划分、模型配置三大核心环节,以下是具体步骤(以GT-POWER模块为例,涵盖零维/准维/多维模型):

一、前期准备:收集燃烧室基础数据

在建模前需明确燃烧室的关键参数,确保模型准确性:

几何参数:燃烧室形状(半球形、楔形、盆形等)、气缸直径、活塞顶间隙、气门座角度、喷油嘴位置(角度/高度)、进气道/排气道结构尺寸;

材料参数:气缸盖、活塞、缸套的材料(如铸铁、铝合金)及导热系数;

边界条件:冷却水温度、机油温度、进气温度/压力、燃油特性(十六烷值、辛烷值);

性能目标:目标压缩比、指示热效率、排放限值(NOx、CO、HC)。

二、几何建模:构建燃烧室三维模型

GT-Suite本身具备基础几何建模功能,复杂燃烧室建议通过GEM3D模块(集成于GT-SUITE)导入CAD数模,步骤如下:

启动GEM3D模块:在GT-SUITE中选择“Tools→GEM3D”,打开几何前处理界面;

导入CAD数模:支持CATIA、UG、ProE等格式,导入后检查模型完整性(如是否存在破面、重叠);

简化几何:删除不影响流动/燃烧的特征(如倒圆角、小孔),减少网格数量;

导出至GT-POWER:将简化后的几何保存为GT-POWER兼容格式(如.gem3d),导入至“Geometry”模块。

三、网格划分:生成高质量计算网格

网格质量直接影响仿真精度,GT-POWER采用一维交错网格(标量在网格中心,矢量在网格边界),步骤如下:

划分燃烧室子体积:将燃烧室划分为多个规则子体积(如圆柱、长方体),确保子体积之间无重叠、无缝隙;

设置网格参数:

全局网格尺寸:根据燃烧室尺寸调整(如气缸直径100mm,网格尺寸取5-10mm);

局部加密:在关键区域(如喷油嘴附近、活塞顶凹坑、气门座)加密网格(尺寸缩小至2-5mm),捕捉流动/燃烧细节;

生成交错网格:GT-POWER自动将子体积离散为交错网格,检查网格质量(如正交性、扭曲度),确保无负体积。

四、模型配置:选择燃烧模型与参数

GT-POWER提供零维、准维、多维三种燃烧模型,需根据分析目标选择:

1. 零维模型(Wiebe模型)

适用于快速评估燃烧性能(如放热率、指示功),步骤如下:

在“EngHeatRel”模块中添加“Wiebe Combustion”模型;

输入参数:

燃烧始点(θSOI):根据实验或经验设定(如汽油机-10°~10°ATDC,柴油机-20°~-5°ATDC);

燃烧持续期(Δθ):通过实验数据或经验公式估算(如汽油机Δθ≈20°~40°ATDC,柴油机Δθ≈30°~60°ATDC);

Wiebe指数(m):反映放热率曲线形状(m=1~5,m越大燃烧越柔和,汽油机取1.5~2.5,柴油机取3~4);

燃烧比例(x₁、x₂):定义燃烧起始(x₁)和结束(x₂)的角度范围(如x₁=θSOI+5°,x₂=θSOI+Δθ)。

2. 准维模型(火焰几何模型)

适用于模拟火焰传播过程(如汽油机火焰前锋形状、柴油机喷雾燃烧),步骤如下:

在“FlameGeometryObject”模块中定义火焰几何特征(如火焰前锋半径、传播速度);

关联“SparkTiming”模块,设置点火正时(如汽油机点火正时为上止点前10°~20°);

输入湍流参数(如湍流强度、涡流比),影响火焰传播速度(湍流强度越高,火焰传播越快)。

3. 多维模型(一维-三维耦合)

适用于详细模拟燃烧室内的三维流动与燃烧(如GDI发动机喷雾、柴油机湍流燃烧),需结合CONVERGE模块:

在GT-POWER中设置边界条件(如进气流量、燃油喷射率、气缸压力),导出至CONVERGE;

在CONVERGE中构建三维燃烧室网格(采用自适应网格技术AMR,细化喷雾、火焰区域);

配置喷雾模型(如欧拉-拉格朗日模型,模拟燃油液滴破碎、蒸发)、燃烧模型(如详细化学反应机理,如GRI-Mech 3.0);

耦合GT-POWER的一维边界条件,进行联合仿真。

五、边界条件与初始条件设置

边界条件:

进气边界:设置进气流量(如稳态工况下的体积流量)、进气温度/压力;

排气边界:设置排气背压(如大气压力或涡轮增压器后的压力);

冷却边界:设置冷却水温度(如80~90℃)、机油温度(如40~60℃);

初始条件:

气缸初始压力:通常设为大气压力(0.1MPa);

气缸初始温度:设为进气温度(如25℃);