adams仿真实例

软件: adams

Adams仿真实例解析

Adams(Automatic Dynamic Analysis of Mechanical Systems)是一款常用的多体动力学仿真软件,广泛应用于机械系统运动学、动力学分析及优化设计。以下通过凸轮机构、蜗轮蜗杆传动、挖掘机挖掘过程、配气机构四个典型实例,详细说明Adams仿真的核心流程与关键操作。

1. 尖顶直动从动件盘形凸轮机构仿真

案例目标:模拟凸轮机构运动,验证从动件位移、速度、加速度变化及凸轮受力是否符合理论设计。

关键步骤:

模型搭建:启动Adams/View,新建模型(单位:MMKS,重力方向:Earth Normal (-Global Y));通过“Part”工具创建凸轮(基圆半径60mm)、从动件(尖顶)、机架等部件,添加旋转副(凸轮与机架)、移动副(从动件与机架)约束。

运动定义:通过“Function Builder”输入从动件运动方程(推程采用余弦加速度:(s = h \cdot \frac{1 - \cos(\pi \delta/\delta_0)}{2}),(\delta_0=150^\circ);回程采用正弦加速度:(s = h \cdot \left[1 - \frac{2}{\pi} \delta/\delta_0' + \frac{1}{\pi} \sin(2\pi \delta/\delta_0')\right]),(\delta_0'=120^\circ)),并添加旋转驱动(凸轮转速)。

仿真与验证:设置仿真时间(如3s)、步长(0.01s),运行仿真;通过“Measure”工具生成从动件位移-时间、速度-时间、加速度-时间曲线,同时测量凸轮旋转副受力(反作用力),验证其与理论计算的吻合性。

2. 蜗轮蜗杆传动系统仿真

案例目标:模拟蜗轮蜗杆啮合传动,分析其角速度关系及传动比是否符合理论值((i = z_2/z_1),(z_1)、(z_2)为齿数)。

关键步骤:

模型搭建:创建蜗轮(圆柱体,分度圆半径(r_2))、蜗杆(圆柱体,分度圆半径(r_1))、机架;添加旋转副(蜗轮与机架、蜗杆与机架),并通过“Marker”工具定义啮合点(位于蜗轮齿面,Z轴方向与传动方向一致)。

传动约束:通过“Gear”工具添加齿轮副,选择蜗杆与蜗轮的旋转副(JOINT_1、JOINT_2),啮合点设为MARKER_7,确保传动方向正确。

驱动与仿真:添加旋转驱动至蜗杆(转速360°/s),设置仿真时间(1s)、步长(0.01s);运行仿真后,测量蜗轮(JOINT_1)与蜗杆(JOINT_2)的角位置-时间曲线,计算传动比((i = \omega_{\text{蜗杆}}/\omega_{\text{蜗轮}})),验证与理论值的匹配性(如案例中(i=2.3))。

3. 喷浆机机械臂断裂仿真分析

案例目标:模拟喷浆机机械臂在频繁启停工况下的运动,分析后臂受力情况,为结构强度改进提供依据。

关键步骤:

模型导入与约束:从SolidWorks导入机械臂装配CAD模型,定义各构件质量信息(通过“Mass Properties”工具校验);添加旋转副(关节处)、固定副(机架与地面)等约束,建立运动学模型。

外载荷施加:根据喷浆工艺参数计算外力(喷浆头软管及混凝土作用力2000N,俯仰臂输送管道作用力1500N),通过“Force”工具施加至对应部件。

工况仿真:设置机械臂典型姿态(如最大俯仰角),运行仿真;提取后臂关键节点的应力-时间曲线,识别应力集中区域(如后臂根部),为后续有限元强度分析提供载荷边界条件。

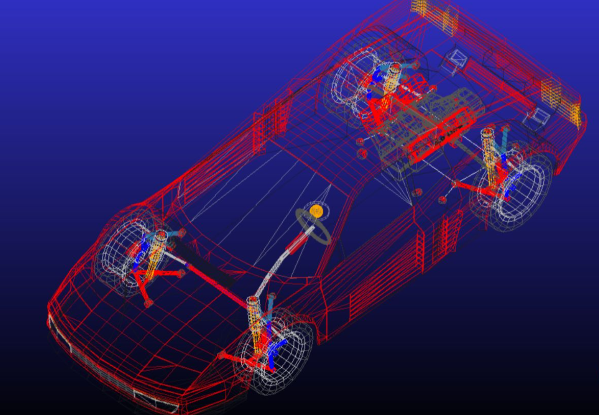

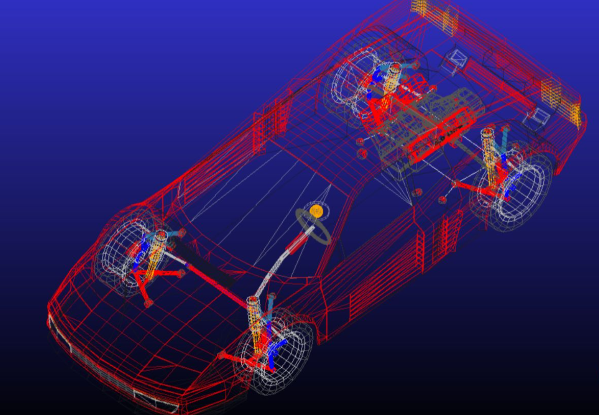

4. 挖掘机动态挖掘过程仿真

案例目标:模拟挖掘机在非平整地形下的挖掘动作,提取动臂、斗杆、铲斗的挖掘力,计算动载系数(动态力与静态力比值)。

关键步骤:

虚拟样机搭建:通过Adams/View创建挖掘机虚拟样机(动臂、斗杆、铲斗、油缸等部件),添加旋转副(关节连接)、移动副(油缸伸缩)等约束。

驱动设置:根据试验测得的油缸压力与位移数据,通过“Script”工具编写脚本,实现油缸位移的匀速缩短(模拟冲击下落过程)和稳定段保持(模拟静态挖掘)。

载荷提取与分析:运行仿真后,提取铲斗与土壤接触点的力-时间曲线,取稳定段平均值作为静态挖掘力(如1.5s时的力),取冲击时刻最大值作为动态挖掘力(如6~8s间的力);计算动载系数(如五齿挖掘动载系数1.2~2.27),验证仿真结果的工程合理性。

5. 多体磨碎机动力学仿真

案例目标:模拟磨碎机破碎过程,分析带间隙运动副的接触碰撞力,验证模型的动力学特性。

关键步骤:

模型导入:通过Pro/E建立磨碎机三维实体模型(曲柄、连杆、摇杆、活动夹板、固定夹板等),装配后通过Mechanism/Pro模块导入Adams。

约束与接触定义:添加旋转副(曲柄与机架、连杆与曲柄/摇杆等);对带间隙的运动副(如曲柄与连杆连接处),使用“Contact”工具定义法向接触力(Impact模型:(F_n = k\delta^e + C \dot{\delta}),(k)为刚度系数,(\delta)为穿透深度)和切向摩擦力(Coulomb模型:(F_t = -\mu_d F_n \text{sgn}(\dot{\delta})))。

动力学仿真:添加旋转驱动至曲柄(额定转速),设置仿真时间(如1s)、步长(0.001s);运行仿真后,提取接触力曲线,分析破碎过程中的力传递特性,评估模型的稳定性。

上面实例覆盖了Adams在机构运动学、动力学分析及多体系统仿真中的常见应用场景,通过这些案例可掌握Adams的核心操作流程(模型搭建→约束定义→运动驱动→仿真分析→结果验证),为复杂机械系统的设计与优化提供有力支持。

Adams(Automatic Dynamic Analysis of Mechanical Systems)是一款常用的多体动力学仿真软件,广泛应用于机械系统运动学、动力学分析及优化设计。以下通过凸轮机构、蜗轮蜗杆传动、挖掘机挖掘过程、配气机构四个典型实例,详细说明Adams仿真的核心流程与关键操作。

1. 尖顶直动从动件盘形凸轮机构仿真

案例目标:模拟凸轮机构运动,验证从动件位移、速度、加速度变化及凸轮受力是否符合理论设计。

关键步骤:

模型搭建:启动Adams/View,新建模型(单位:MMKS,重力方向:Earth Normal (-Global Y));通过“Part”工具创建凸轮(基圆半径60mm)、从动件(尖顶)、机架等部件,添加旋转副(凸轮与机架)、移动副(从动件与机架)约束。

运动定义:通过“Function Builder”输入从动件运动方程(推程采用余弦加速度:(s = h \cdot \frac{1 - \cos(\pi \delta/\delta_0)}{2}),(\delta_0=150^\circ);回程采用正弦加速度:(s = h \cdot \left[1 - \frac{2}{\pi} \delta/\delta_0' + \frac{1}{\pi} \sin(2\pi \delta/\delta_0')\right]),(\delta_0'=120^\circ)),并添加旋转驱动(凸轮转速)。

仿真与验证:设置仿真时间(如3s)、步长(0.01s),运行仿真;通过“Measure”工具生成从动件位移-时间、速度-时间、加速度-时间曲线,同时测量凸轮旋转副受力(反作用力),验证其与理论计算的吻合性。

2. 蜗轮蜗杆传动系统仿真

案例目标:模拟蜗轮蜗杆啮合传动,分析其角速度关系及传动比是否符合理论值((i = z_2/z_1),(z_1)、(z_2)为齿数)。

关键步骤:

模型搭建:创建蜗轮(圆柱体,分度圆半径(r_2))、蜗杆(圆柱体,分度圆半径(r_1))、机架;添加旋转副(蜗轮与机架、蜗杆与机架),并通过“Marker”工具定义啮合点(位于蜗轮齿面,Z轴方向与传动方向一致)。

传动约束:通过“Gear”工具添加齿轮副,选择蜗杆与蜗轮的旋转副(JOINT_1、JOINT_2),啮合点设为MARKER_7,确保传动方向正确。

驱动与仿真:添加旋转驱动至蜗杆(转速360°/s),设置仿真时间(1s)、步长(0.01s);运行仿真后,测量蜗轮(JOINT_1)与蜗杆(JOINT_2)的角位置-时间曲线,计算传动比((i = \omega_{\text{蜗杆}}/\omega_{\text{蜗轮}})),验证与理论值的匹配性(如案例中(i=2.3))。

3. 喷浆机机械臂断裂仿真分析

案例目标:模拟喷浆机机械臂在频繁启停工况下的运动,分析后臂受力情况,为结构强度改进提供依据。

关键步骤:

模型导入与约束:从SolidWorks导入机械臂装配CAD模型,定义各构件质量信息(通过“Mass Properties”工具校验);添加旋转副(关节处)、固定副(机架与地面)等约束,建立运动学模型。

外载荷施加:根据喷浆工艺参数计算外力(喷浆头软管及混凝土作用力2000N,俯仰臂输送管道作用力1500N),通过“Force”工具施加至对应部件。

工况仿真:设置机械臂典型姿态(如最大俯仰角),运行仿真;提取后臂关键节点的应力-时间曲线,识别应力集中区域(如后臂根部),为后续有限元强度分析提供载荷边界条件。

4. 挖掘机动态挖掘过程仿真

案例目标:模拟挖掘机在非平整地形下的挖掘动作,提取动臂、斗杆、铲斗的挖掘力,计算动载系数(动态力与静态力比值)。

关键步骤:

虚拟样机搭建:通过Adams/View创建挖掘机虚拟样机(动臂、斗杆、铲斗、油缸等部件),添加旋转副(关节连接)、移动副(油缸伸缩)等约束。

驱动设置:根据试验测得的油缸压力与位移数据,通过“Script”工具编写脚本,实现油缸位移的匀速缩短(模拟冲击下落过程)和稳定段保持(模拟静态挖掘)。

载荷提取与分析:运行仿真后,提取铲斗与土壤接触点的力-时间曲线,取稳定段平均值作为静态挖掘力(如1.5s时的力),取冲击时刻最大值作为动态挖掘力(如6~8s间的力);计算动载系数(如五齿挖掘动载系数1.2~2.27),验证仿真结果的工程合理性。

5. 多体磨碎机动力学仿真

案例目标:模拟磨碎机破碎过程,分析带间隙运动副的接触碰撞力,验证模型的动力学特性。

关键步骤:

模型导入:通过Pro/E建立磨碎机三维实体模型(曲柄、连杆、摇杆、活动夹板、固定夹板等),装配后通过Mechanism/Pro模块导入Adams。

约束与接触定义:添加旋转副(曲柄与机架、连杆与曲柄/摇杆等);对带间隙的运动副(如曲柄与连杆连接处),使用“Contact”工具定义法向接触力(Impact模型:(F_n = k\delta^e + C \dot{\delta}),(k)为刚度系数,(\delta)为穿透深度)和切向摩擦力(Coulomb模型:(F_t = -\mu_d F_n \text{sgn}(\dot{\delta})))。

动力学仿真:添加旋转驱动至曲柄(额定转速),设置仿真时间(如1s)、步长(0.001s);运行仿真后,提取接触力曲线,分析破碎过程中的力传递特性,评估模型的稳定性。

上面实例覆盖了Adams在机构运动学、动力学分析及多体系统仿真中的常见应用场景,通过这些案例可掌握Adams的核心操作流程(模型搭建→约束定义→运动驱动→仿真分析→结果验证),为复杂机械系统的设计与优化提供有力支持。